Ein Gespräch mit Christof Dahmen über heiße Luft, riesige Föns und wie Wärmespeicher eine Elektrifizierung mit niedrigen Betriebskosten ermöglichen

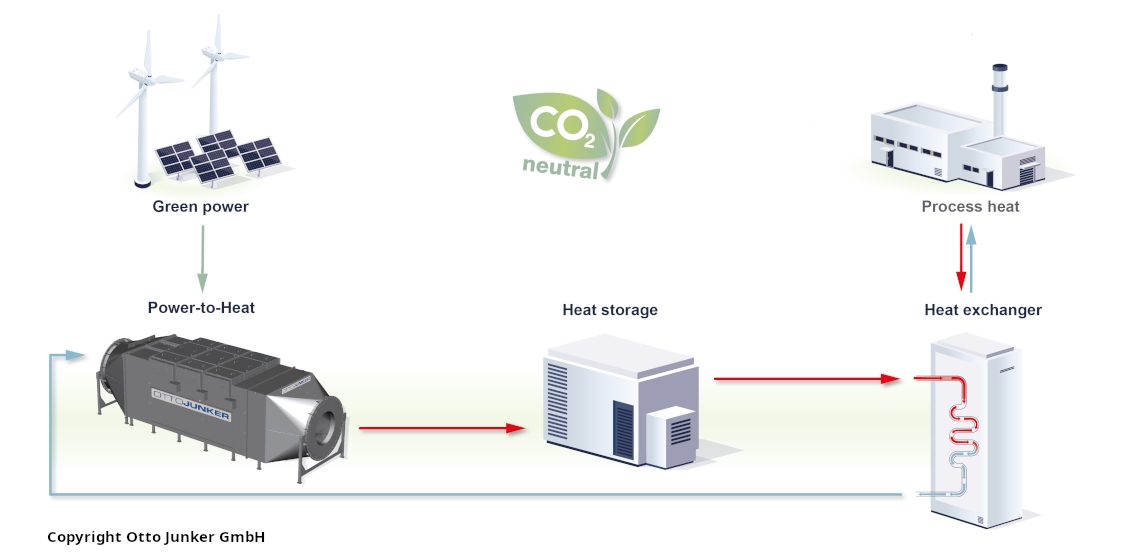

Das mittelständische Unternehmen OTTO JUNKER baut seit mehr als hundert Jahren Schmelz- und Wärmebehandlungsöfen. Seit einigen Jahren entwickelt das Unternehmen technische Lösungen für die Dekarbonisierung von Industrieanlagen. Dazu gehören auch innovative Power-to-Heat-Anlagen, die in Kombination mit Hochtemperaturwärmespeichern dazu eingesetzt werden, Industrieprozesse zu elektrifizieren. Unser Berater Niklas Schnieder wollte mehr wissen über Chancen, Stärken und Grenzen dieser Technik und hat mit Christof Dahmen gesprochen, dem Vertriebsleiter der OTTO JUNKER Solutions GmbH. Letztere ist ein neu gegründetes Tochterunternehmen, betraut mit der Aufgabe, neue Technologien zur Dekarbonisierung / Elektrifizierung zu entwickeln und zu vermarkten.

Sind Sie sich unsicher, wie Sie Ihre Wärmebereitstellung kosteneffizient elektrifizieren können? GALLEHR+PARTNER® unterstützt Sie bei technischen, ökonomischen und strategischen Fragestellungen bei der Implementierung von elektrischen Wärmeerzeugern und Speichersystemen zur Hebung von Flexibilisierungspotentialen.

Niklas Schnieder: Herr Dahmen, was macht eigentlich eine Power-To-Heat-Anlage? Und was macht sie in Kombi mit einem Wärmespeicher?

Christof Dahmen: Einfach ausgedrückt: Eine Power-to-Heat-Anlage stellt warme Luft her, wie ein Föhn. Auf der einen Seite geht kalte Luft rein und auf der anderen kommt heiße Luft heraus. Diese warme Luft speichern wir dann – so wie man in einer Thermosflasche heißen Kaffee oder Tee speichert, damit er auch nach Stunden noch warm ist. Diese warme Luft kann dann als Prozesswärme bei unseren Kunden zur Verfügung gestellt werden, wenn sie benötigt wird.

So einfach ist das? Ein großer Fön?

Ein großer Fön, kombiniert mit einem Speicher, der mit einer synthetischen, keramischen Schüttung gefühlt ist. Was dabei unsere Anlagen von anderen Anlagen unterscheidet sind zum einen die erreichten Temperaturen. Wir kommen im Pilotmaßstab auf knapp 1.100° C. Gewöhnliche Anlagen liegen so zwischen 900 bis 1.000 ° C. Zudem können wir bei der Widerstandsheizung eine sehr hohe Leistungsdichte erreichen. Hohe Leistungsdichte heißt kompakte Bauweise. Weitere Besonderheit: Der Warmhaltemodus unserer Anlage erlaubt es, schnell und flexibel zu reagieren. Unsere Wärmeerzeugungseinheit wird so betrieben, dass sie im Prinzip 24/7 auf Bereitschaft gehalten wird. Wir brauchen eine ganz geringe Leistung, um sie auf Temperatur zu halten. Sobald viel Strom für die Anlage verfügbar ist, können wir innerhalb von wenigen Minuten die Anlage auf Volllast hochfahren und so die Wärme zur Verfügung stellen, um den Speicher zu befüllen. Unser Lufterhitzer erreicht zudem einen Wirkungsgrad von über 98 Prozent und in Kombination mit dem thermischen Speicher erreichen wir zwischen 94 und 95 Prozent. Wir haben in der Energiebilanz also ausgesprochen geringe Verluste im Gesamtprozess.

Was hat ein Unternehmen von solchen Anlagen? Vor allem in welchen Branchen?

Mit einer solchen kombinierten Anlage entkoppelt man Energiebedarf und Energieeinkauf. Sobald für Unternehmen überschüssiger erneuerbarer Strom vorhanden ist oder es Strom von der Strombörse günstig einkaufen kann, kann es heute schon industrielle Prozesse operativ kostengünstig gestalten. Interessant ist das überall dort, wo Prozesse mit thermischen Energieträgern wie Dampf oder Thermoöl betrieben werden. Otto Junker kommt aus dem Anlagenbau für Aluminium und Kupfer, aber unsere erste Industrieanlage, die wir diesen Sommer in Betrieb nehmen werden, geht in die Lebensmittelindustrie. Auch die chemische Industrie ist ein potenzieller Kunde.

Momentan liegt unser Schwerpunkt bei Prozessen, wo Prozesswärme direkt z.B. aus Erdgas oder Erdöl gewonnen wird. Wenn wir auf Prozesse wie zum Beispiel bei der Lebensmittelindustrie schauen, bei denen Fritteusen mit Thermalöl beheizt werden, dann sind wir im Moment eigentlich immer die Technologie der Wahl. Das gilt auch für industrielle Backöfen, Wärmebehandlungsanlagen oder ähnliche Anlagen im Temperaturbereich von 600 bis 630 °C, alles Anlagen, die sich sehr gut elektrifizieren lassen. Wir können im Prinzip alles an Energie aus Erdgas- oder Erdölbrenner in Kesseln, eins zu eins durch eine elektrische Widerstandsheizung ersetzen.

Ist auch eine Direktelektrifizierung z.B. von Trocknungstrommeln oder -anlagen mit der Technik möglich? Dort wo aktuell zum Beispiel Erdgasbrenner oder Gasturbinen zum Einsatz kommen?

Natürlich, der Direktbetrieb ohne Wärmespeicher ist auch möglich. Wenn ich das möchte, kann ich auch diese hohen Temperaturen im Prinzip 24/7 zur Verfügung stellen, mit einem entsprechenden Volumen-Massenstrom. Oder man kombiniert Speicher und Direktbetrieb: Wenn der Speicher voll ist und der Kunde Prozesswärme braucht, kann man den Speicher quasi zurückhalten als redundantes System und direkt mit dem Lufterhitzer die Prozesswärme zur Verfügung stellen, solange Energie verfügbar ist.

Wie bekannt und verbreitet ist die Technik derzeit in der Industrie?

Sie ist schon breiter bekannt, aber noch gibt es Nachholbedarf bei der Aufklärung. In Skandinavien sind Power-to-Heat-Anlagen Gang und Gebe, da wird nur noch ganz wenig Prozesswärme mit fossilen Brennstoffen hergestellt. Hierzulande war dagegen Gas und fossile Brennstoffe lange einfach günstiger. Deshalb ist die Technik noch recht neu für die Leute. Unsere Pilotanlage z.B. startete 2017.

Liegt es auch an den Rahmenbedingungen?

Selbstverständlich, die sind bei uns in Mitteleuropa oft noch unzureichend, etwa wenn der der elektrische Energiebedarf aufgrund der Infrastruktur nicht zur Verfügung gestellt werden kann. Beispiel: einer unserer Kunden mit einer Trocknungsanlage hat einen Gasanschluss von 15 Megawatt (MW) Leistung, eine Photovoltaik-Anlage mit 2 MW, aber einen Stromnetzanschluss mit 1 MW. So kann man natürlich Erdgas nicht substituieren. Hier muss noch viel von den Stromversorgern an Vorarbeit geleistet werden. Ein weiteres Beispiel: Wir haben für die Vorab-Heißinbetriebnahme des Lufterhitzers eine Anlage hier bei uns mit einer elektrischen Leistung von 4,5 MW aufgebaut. Dafür benötigten wir zusätzlich zwei Stromgeneratoren mit der Leistung von 3 MW und haben mal eben 800 Liter Heizöl die Stunde durchgejagt, da wir den Netzanschluss nicht haben. Da bekommt man ein Gefühl, was man mit so einer Anlage an fossilen Brennstoffen einsparen kann. Gleichzeitig sieht man, dass wir an unserem Standort, wie viele andere auch, nicht die Möglichkeit haben, so eine Anlage einfach zu betreiben. Da fehlt einfach die dicke Kupferleitung.

Was sind denn besonders attraktive Geschäftsmodelle für industriellen Betreiber von Power-to-Heat-Anlagen?

Es gibt unendlich viele industrielle Anwendungen, bei denen Prozesswärme gebraucht wird. Wichtig ist, einen Versorger mit ins Boot zu holen, der einem die Energie zu einem vernünftigen Preis zur Verfügung stellen kann. Bei unserem neuen Industrieprojekt ist es z.B. so, dass der Netzbetreiber in den Niederlanden sechs Stunden am Tag garantiert, dass er den Strom günstig bis kostenlos oder sogar negativ zur Verfügung stellen kann. Und in diesen sechs Stunden wird der Wärmespeicher gefüllt, sodass der Kunde 24/7 seine benötigte Prozesswärme zur Verfügung hat. Das ist eine Kombination, die heutzutage ausgesprochen interessant ist. Man elektrifiziert, aber zu Betriebskosten, die günstiger sind als mit fossilen Brennstoffen.

Und was ist mit Vermarktung als Regelenergie?

Also von den Eckdaten der Anlage her ist es auf jeden Fall denkbar, negative Regelenergie zur Verfügung zu stellen. Die technischen Daten, die Reaktionszeit, das passt alles. Wenn ein Unternehmen dafür die Voraussetzungen hat, dann sollte es das definitiv machen, um die Rentabilität zu erhöhen.

Und wo sind die Grenzen bei der industriellen Anwendung, was leisten die Anlagen derzeit noch nicht?

Dort wo Kohlenstoff oder ein Prozessgas benötigt wird, kann die Technik nicht mithalten: Etwa in der Stahlerzeugung, wo Erdgas nicht nur als Prozesswärme, sondern als Prozessgas gebraucht wird, um die Reduzierung des Eisens anzuschließen. Da können wir natürlich mit warmer Luft nichts machen, da fehlen einfach die chemischen Elemente drin. Dort wird auch in Zukunft immer Wasserstoff von Nöten sein. Auch Kunden, die eigene Blockheizkraftwerke haben, sind noch sehr schwierig für uns zu fassen. Es gibt zudem technische Grenzen: In der Pilotanlage haben wir Temperaturen von 1.100 °C erreicht. In der Stahlherstellung werden aber höhere Temperaturen benötigt. Und da stellt sich die Frage, wie weit sich das Temperaturniveau erhöhen lässt. Je höher die Temperaturen sind, umso höherwertige Materialien muss ich einsetzen, umso teurer wird die Anlage – nicht linear, sondern exponentiell. Ob sich das rechnet, muss man dann sehen, denn wir haben sehr viele Industrieprozesse, die lediglich eine Prozesswärme von ca. 300 °C bis 350 °C benötigen.

Was ist mit dem Raumbedarf?

Ja, bisweilen gibt es Platzprobleme, vor allem wenn man Bestandsanlagen elektrifizieren will. Wir bauen sehr kompakt, aber wenn ich eine Bestandsanlage mit zusätzlichem Lufterhitzer plus Speicher ausstatte, wird es herausfordernd. Unsere 9 MW-Anlage ist 2 mal 10 Meter lang und hat einen Querschnitt von etwa 3 mal 3 Meter. Hinzu kommt jeweils eine 10 Meter langer Schaltschrank. Ich spreche insgesamt also von ca. 20 Metern Anlagenlänge bei einem Querschnitt von 3 mal 3 Meter und noch mal 20 Meter Schaltschrank alleine für den Lufterhitzer und da kommt dann noch mal entsprechende Speicheranlagen dazu. Das ist dann in Bestandsanlagen nicht immer zu realisieren.

Und die bau- und industrierechtlichen Genehmigungsverfahren?

Genehmigungsrechtlich gibt es in der Regel überhaupt keine Probleme: Wie eingangs gesagt, wir bauen im Endeffekt einen großen Föhn in Kombination mit einem Speicher. Da geht saubere Luft rein, es kommt saubere Luft wieder heraus. Kein Verbrennungsprozess, kein Pyrolyseprozess, keine Emissionen. Es gibt auch keine große Geräuschentwicklung. Man kann so eine Power-to-Heat-Einheit gemeinsam mit dem Speicher direkt auf dem Betriebsgelände aufbauen. Von daher sind keine aufwändigen Genehmigungsverfahren zu befürchten.

Welche Auswirkungen hätten zukünftig variable Netzentgelte bzw. Stromtarife auf die Verbreitung dieser Anlagen?

Netzentgelte sind in Deutschland tatsächlich noch die größte Hürde, die einen vergleichbar wirtschaftlichem Betrieb wie bei Erdgas und anderen fossilen Brennstoffen im Weg stehen. Hilfreich wären variable Netzentgelte oder generell jegliche Netzentgeltsystematik, die den flexiblen Verbrauch fördert, damit die Industrie flächendeckend mit einer solchen Technik Wärme kostengünstig erzeugen kann.

Könnte der Staat noch mehr tun, damit die Technik mehr genutzt wird?

Die CapEX-Förderungen sind ein wichtiges Instrument, denn die Anschaffung so einer Anlage geht auch schnell ins Geld. Ich war die Tage auf einer Fachveranstaltung der Branche. Niemand bezweifelte dort, dass wir die ganze Transformation, die Energiewende durchführen müssen. Aber wie ist es zu machen? Das ist die große Frage. Technisch ist sehr viel möglich, doch es kostet Geld. Die Energiewende kriegt man nicht umsonst. Der einzelne Unternehmer kann sie nicht bezahlen. Für ein kleines, mittelständisches Unternehmen sind die Investitionen für so eine Power-to-Heat-Einheit natürlich hoch, manchmal zu hoch. Da ist die Frage noch offen, was es da für Fördermöglichkeiten gibt oder inwieweit Firmen unterstützt werden, damit sie die Investition überhaupt tätigen können. – Politiker hören natürlich dauernd den Ruf nach mehr Geld. Aber so wie es aussieht, mit der aktuellen Regierung wird auf diesen Ruf durchaus reagiert.

Was ist mit finanzieller Unterstützung bei der Netzbereitstellung direkt am Standort des Industriekunden?

Auch das muss. Da hat dann vielleicht ein Unternehmen ganz vorbildlich ein oder mehrere Windräder, die stehen aber in drei Kilometer Entfernung. Und es kostet natürlich viel Geld, eine Kupferleitung da hinzulegen. Für solche Fälle muss viel besser geklärt werden, wer diese Kosten dann übernimmt. Im Endeffekt müssen wir immer als Bürger diese ganze Transformation bezahlen. Doch es stellt sich die Frage: Bezahlt man es nachher über die höheren Produktpreise oder über höhere Steuern?

Wie wird sich die Technik entwickeln, was denken Sie?

Für uns geht es in Zukunft darum, dass wir die hervorragende Leistungsdichte, wie wir sie in der Pilotanlage erreichen, auch in den industriellen Maßstab umsetzen können. Die Anlagen müssen noch kompakter werden, wir müssen die Leistungsdichte noch weiter erhöhen, sowohl in der Power-to-Heat-Anlage als auch im Speicher. Da sehen wir uns auf einem guten Weg. Beispielsweise sind wir jahrzehntelang bei unseren Wärmebehandlungsanlagen mit 250 kW pro Kubikmeter gefahren, das war auch ausreichend. Jetzt in der Pilotanlage sind wir bei knapp einem MW pro Kubikmeter, also bei Faktor 4 – und in der Industrieanlage haben wir 750 bis 800 kW pro Kubikmeter erreicht. Wobei natürlich irgendwann auch die physikalischen Grenzen erreicht sein werden.

Schauen wir mal in eine bessere Zukunft, das Energiesystem wäre vollständig klimaneutral. Was wäre der Beitrag von Power-to-Heat in Kombination mit Speichertechnik? Könnte das die Energiewende ernsthaft beschleunigen?

Heute haben wir bei der Energiebereitstellung große Öltanks und wenn der Bedarf steigt, dann drehe ich am Ventil und lasse einfach mehr Öl heraus. Diese Rolle wird der Wärmespeicher eines Tages auch mal haben. Auch das fossile System läuft nicht ohne Zwischenspeicherung. Wir setzen große Erdgas- und Ölspeicher ein, um die Flexibilisierung, die Industrieunternehmen brauchen, zu ermöglichen. Diese Rolle wird der Wärmespeicher eines Tages auch mal haben. Es ist deutlich schwieriger mit erneuerbaren Energien, mit Strom aus Windenergie oder Photovoltaik, die Flexibilität darzustellen, die uns heute etwa Erdgas bietet. Die Erdgasleitung ist für den Kunden erstmal immer gefüllt. Wenn der statt 5 Stunden am Tag 10 Stunden am Tag produzieren will, ist das kein Problem. Mit einer Photovoltaik-Anlage ist das aber ein Problem. Wenn das Windrad stillsteht, dann steht es. In der Unterstützung von solchen Energiemanagementsystemen kann natürlich die Kombination aus Power-to-Heat und Speicher sehr gute Dienste leisten.

Weil es eine Kopplung zwischen Stromverteilung und Industriewärme netzdienlich ermöglicht. Ohne diese Technik wird es also nichts mit der Energiewende?

Der große Vorteil von kombinierten Power-to-Heat und Wärmespeicheranlagen ist die Flexibilität: Wir können damit Spitzenlasten abdecken, aber genauso gut Energie zur Verfügung stellen, wenn – ein bisschen einfach gesagt – die Sonne nicht scheint. Die Technik kann einen großen Beitrag für die Stromnetze leisten um Spitzenlasten oder umgekehrt überschüssige Energie aufzufangen. So können wir mehr Flexibilität erzielen, sodass dann auch immer mehr erneuerbare Energien dann wirklich eingesetzt werden können. Auch bei der Herstellung von Wasserstoff muss Energie entsprechend flexibel zur Verfügung gestellt werden. Also ja, ohne Speicher und ohne Power-to-Heat könnte ein vollkommen klimaneutrales Energiesystem eben überhaupt nicht funktionieren. Vor allem, weil es in der Industrie flächendeckend eingesetzt werden kann.

Dr.-Ing. Christof Dahmen

Vice President Power-to-Heat bei Otto Junker Solutions GmbH

Christof.Dahmen@otto-junker-solutions.com

https://www.otto-junker-solutions.com/de/

GALLEHR+PARTNER® unterstützt Sie bei Bedarf bei der Begleitung von Transformationsprojekten

Unsere Unterstützung im Einzelnen:

- Strategieberatung für energieintensive Industrie

- Techno-ökonomische Beratung

- BMWE – Klimaschutzverträge

- Transformationsplan nach Modul 4 EEW

- Ökonomische Vollkostenbewertung

- Energiemarktprojektionen

- Projektmanagement inklusive Risiko- und Stakeholdermanagement

- Fördermittelbeantragung

- Energiemanagementsystem / Umweltmanagementsysteme

Bei weiteren Fragen stehen wir Ihnen gerne direkt zur Verfügung. Sprechen Sie uns gerne an.

GALLEHR+PARTNER® ist seit 2007 der erfahrene Lotse für die Wirtschaft auf dem Weg zur CO₂-Neutralität. Zu dem Kundenstamm von GALLEHR+PARTNER® gehört eine Vielzahl national und international renommierter Unternehmen. Diese berät und unterstützt GALLEHR+PARTNER® teilweise bis zur vollständigen eigenverantwortlichen Übernahme relevanter Prozesse.